Cette fois ci, c'est une Moto Guzzi qui va passer dans mes mains! Après avoir recherché une base à peu près saine, je jette mon dévolu sur une 850 T3 California de 1978. Elle est dans un état correct et quasiment d'origine bien que le dernier propriétaire ait un peu négligé l'entretient. Ça arrive souvent sur les véhicules rustiques et fiables, on fini par croire qu'ils sont indestructibles et on les négliges...Mais comme j'ai décidé de la désosser entièrement je vais avoir l'occasion de faire le tour de tout ça!

Le projet est donc de transformer cette énorme et confortable routière en une machine racé, boosté aux stéroïdes anabolisants, épurée et transpirant la testostérone.

j'ai quelques idées en tête, et voilà a quoi ressemble ma page blanche en début de projet: des images sans forcement un rapport avec la moto, mais qui sont dans le même esprit et servent d'inspiration:

Voici de quoi je vais partir: 850 T3 California, dans son jus. y a du boulot, mais la base est là et comme je la voulais: cylindre rond, jante a rayons.

toutes les pièces d'origine non utilisées sont partie sur le bon coin...il y en avait beaucoup et tout est partie: selle réservoir,frein complet,repose pieds, commandes, compteur,échappement, amortisseurs, fourche, garde boue...

ESQUISSES DU PROJET

Avant de commencer à faire des copeaux ou mettre des coups de scies dans le cadre, je fait des esquisses qui m'aident à donner une direction à mon projet, ça me permet de mettre à plat des idées, d'affiner, d’épurer au maximum, pour que le style reste cohérent et équilibré. Tout au long du projet mes idées vont évoluer, et mon carnet de croquis n'est jamais loin pour saisir l'inspiration sur le vif. Certaines pièces naissent directement dans l'atelier, mais beaucoup commencent par quelques coups de crayons. Comme la mécanique et la sculpture, le dessin est une passion depuis de nombreuses années.

Fabrication des cornets d'admission

Le chantier est énorme et va s’étaler sur quelques années; et comme il faut bien commencer par quelque chose, on va attaquer quelques pièces sympa, pour se mettre en condition!

C'est partie pour une paire de cornet d'admission, fait en tournage conventionnel à partir d'un rond d'aluminium 5083. salut les copeaux!

petite séance d'essayage pour voir si le filetage est réussi, avant poursuite du travail.

Comme sur la Royal Enfield Black Bullet, je fabrique des filtres à air pour protéger le moteur.

Fabrication des tés de fourches

C'est parti pour la fabrication des tés de fourche.

ils seront taillés dans la masse, avec ma petite fraiseuse à commande numérique.J'ai redessiné le logo de l'aigle Moto Guzzi pour le simplifier et qu'il soit en phase avec la style dépouillé de la moto. Sortie de machine, d'autre phase d'usinage conventionnel vont suivre puis ils seront fini à la main.

un petit coup de peinture vermiculé de chez VHT, et voila un té supérieur prêt à partir vers l'aventure

Suspension arrière

Sur cette moto, j'ai décidé de remplacer les deux amortisseurs arriere par un mono amortisseur en position centrale.

Un montage en cantilever serait possible mais c'est trop facile et classique...Comme ça manque un peu d'originalité par rapport à ce que je veux, je décide de rajouter un basculeur qui va transmettre le mouvement du bras oscillant à l'amortisseur, via des tirants dont on reparlera plus tard. Pour que tout fonctionne bien je fait quelques calculs et quelques graphiques pour bien valider la nouvelle épure de suspension. La pièce principale, le basculeur, sera passé au calcul pour s'assurer de sa résistance.

Ce basculeur sera taillé dans un bloc d'aluminium . La petite fraiseuse n'a pas chômé ce jour là! La pièce nécessite plusieurs phase d'usinage assez délicate: Faut pas se louper là! C'est parti!!!

usinage du basculeur sur ma petite fraiseuse à commande numérique. va y avoir des copeaux!

après quelques heures d'usinage, la pièce est dans cet état. il faut encore faire les perçages de pivot à la fraiseuse conventionnelle puis a finition et la peinture.

sur cette vue, on voit les zone les plus fortement contraintes se colorer en rouge. Comme ces contraintes sont admissibles par cette nuance d'alu de qualité aéronautique (7075), la forme est validé.

Ici je fais une simulation des différents mouvements de chaque pièce: bras oscillant, tirant, basculeur, amortisseur...

Quelques courbes et une tableau Excel m'ont aussi aidé a valider cette nouvelle cinématique.

Voici le basculeur équipé de ces deux tirants qui seront relié aux point d'ancrage d'origine sur le bras oscillant. j'ai fabriqué ces tirant en combinant un tube de carbone et une âme en aluminium car le tube carbone n'a pas de bonnes aptitudes en compression mais il est très raide en flexion. comme pour l'aluminium c'est le contraire, la combinaison donne des barres très résistantes. elles sont emmanchées collées dans des douilles que j'ai taraudés avec pas inverses, ce qui permettra un réglage de l'assiette.

Le basculeur pivote sur des douilles à aiguilles pour avoir un maximum de douceur de fonctionnement.

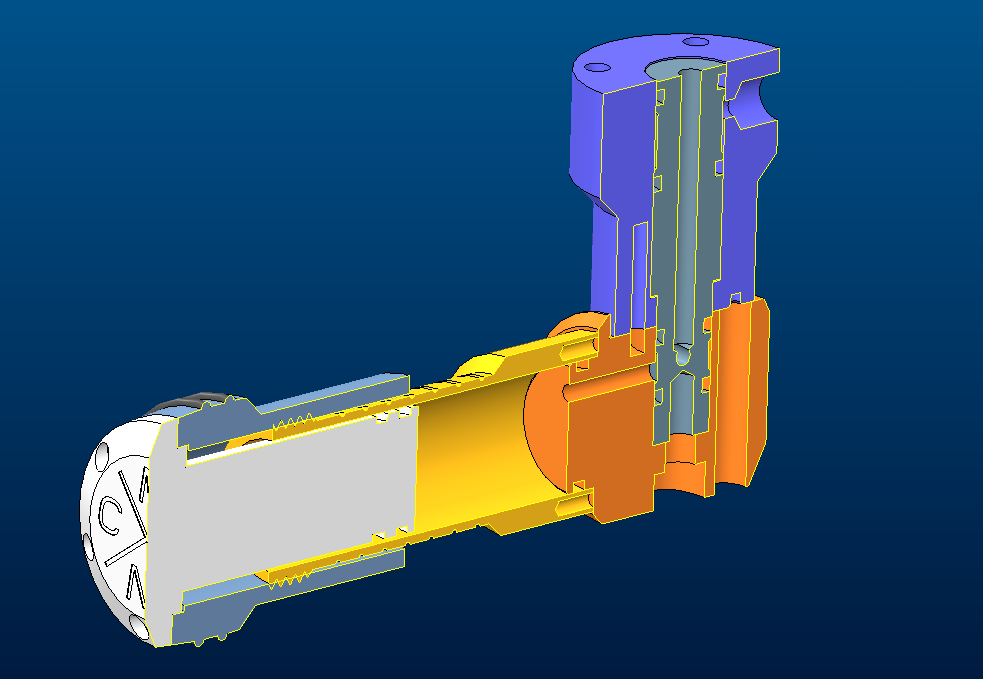

L'amortisseur est un modèle de chez Fournales, il est donc oléopneumatique. Comme il était initialement prévu pour être monté verticalement, son passage à l'horizontale va demander de faire une petite modification: j'ai du fabriquer et ajouter un piston supplémentaire pour éviter que l'huile et l'air ne se mélangent et se mettent en émulsion.

Le truc, c'est que quand on rajoute un volume incompressible (le piston) dans un volume d'air faisant office de ressort, on modifie la progressivité de ce ressort pneumatique. La solution c'est de re-créer ce volume perdu et de le relier à l'amortisseur. On a alors affaire a amortisseur à bonbonne séparée. Et tant qu'a recréer un volume, c'est plus intéressant de le faire variable! j'en profite pour monter cette nouvelle petite bonbonne sur pivot faisant joint tournant, puisqu'elle sera installé sous la selle et qu'il faut bien qu'elle soit accessible. un petit coup de CAO pour faire les choses comme il faut, et en avant!

et voila le travail: ça n'a l'air de rien mais en comptant le sept joints toriques et la visserie retouchée , ça nous fait quand même 23 pièces!

Cette nouvelle cinématique d'amortisseur arrière doit être maintenant fixé solidement à la moto. je décide de faire une pièce qui reprend les points de fixation du support de batterie d'origine, qui relie la boite de vitesse au cadre. Pour cette pièce technique et très visible, je vais faire une pièce en fonderie aluminium, coulé dans un moule sable.

Après avoir dessiné la pièce en CAO, j'utilise un logiciel de CFAO qui permet d’éditer un programme d'usinage que j'envoie à ma petite usineuse CN Charlyrobot. Après quelques heure et beaucoup de copeaux, ça donne ce qu'on appelle le modèle. Les anciens faisait ça en bois et a la main, avec beaucoup de talent. respect!

Réalisation du moule en sable: Si le modèle est réutilisable, le moule en sable est perdu à chaque coulé. Il faut donc faire particulièrement attention à plein de petits détails: dépouilles, évents, puits de coulé, plan de joint, coefficient de rétraction, propreté en referment le moule...

ici on voit bien le modèle en blanc qui vient d’être retiré du moule sable. En coulant l'alu dans cette cavité, il prendra donc la forme du modèle.

Comme le dernier creuset que j’avais fait avec un vieil extincteur a eu la brillante idée de se percer lors d'une chauffe, j'ai du en refabriquer un, plus épais, et en inox.

comme je n'ai pas encore de rouleuse, je fais avec les moyens du bords...il faut donc fabriquer une plieuse, pour fabriquer un creuset, pour fabriquer une des pièces maitresse de cette moto! Faut pas vouloir avoir fini avant de commencer!

Et voilà un creuset prêt à faire de belles pièces en alu!

Moment magique: Le décochage! C'est la première opération de démoulage qui consiste à séparer la grappe métallique (pièce moulée + système de coulée + masselottes) du sable de moulage qui l'entoure. C'est à ce moment qu'on découvre si la pièce est bonne...ou si il y a un manque, un défaut, une inclusion de sable... ouf, la pièce est bonne du premier coup!

J'ai rajouté ce petit système qui me permet de contrôler, régler ou isoler la pression de la bonbonne séparée de l'amortisseur. Je l'ai usiné dans un bloc d'alu avec ma petite fraiseuse, le mano a été récupéré sur un vieil extincteur. Il a été modifié pour se monter discrètement, quant au verre, il a lui aussi été usiné avec ma petite charlyrobot, à l'aide une petite meule diamant. Un petit logo de la machine a été rajouté en fond du mano et une platine en carbone maintient tout ça en place. Les vis sont du M2! Bien sûr, rien de plus facile que de casser un taraud M2...je sais de quoi je parle!

Comme l’arrière du cadre ne sert plus à rien, on se fait plaisir en y mettant un bon coup de disqueuse. Désormais, c'est un mono amortisseur qui assurera le boulot, bien plaqué entre les deux gros cylindres!

Cache Bobines HT et allumeur

Comme je viens de rajouter un amortisseur entre les cylindres et que l’arrière du cadre a disparu à cause de ma disqueuse, ça chamboule un peut tout: Il faut donc déplacer les bobines haute tensions. Elles vont prendre place sous l'amortisseur et seront dissimulées dans deux fourreaux spéciaux fait sur mesure, et ventilés pour ne pas que ça ne surchauffe.

Là aussi, on va faire chauffer les machines: tour, fraiseuse petite et grosse vont se relayer pour donner naissance au caches bobines hautes tension et au cache allumeur personnalisé avec le magnifique logo Magneti Marelli et ma marque de fabrique.

Cache alternateur

Même traitement pour le cache alternateur qui sera taillé dans la masse. Il reprend un peu le look des jantes de certaines Corvette.

Le style "Muscle car" commence à s'affirmer!

fabrication réservoir et dosseret de selle

Là j'attaque un gros morceau! Il va me falloir apprendre plusieurs techniques que je n'ai jamais pratiqué: formage d'une feuille d’aluminium au maillet sur un sac de sable, ajustage des galbes à la roue anglaise, soudure tig de l'aluminium, assemblage des morceaux... et il faut qu'à la fin tout ça soit étanche, symétrique, et beau! j'ai acheté 4m2 d'alu alors qu'en théorie, 2m2 sont suffisant...mais il parait qu'on réussi rarement sont premier réservoir... allez, au boulot!!!

Pour commencer j'assemble les plaques de polystyrène extrudé. Ça coute pas cher, ça se sculpte bien et les strates visibles facilites la symétrie et les mesures. C'est une phase délicate mais que j'adore! je vois naitre sous mes yeux une forme imaginé mais qui n'existait que dans mes pensée. Il faut sans cesse tourner autour pour s'assurer que la forme soit harmonieuse sous tous les angles.

Je commence par le dosseret, c’est plus petit que le réservoir et ça n'as pas besoin d’être étanche, je vais pouvoir me faire la main...avant d’attaquer la pièce maitresse: le réservoir!

La suite se poursuit avec la même technique que pour le dosseret de selle: patron papier, découpe de la tôle d'alu à la scie sauteuse, formage au maillet, ajustage à la cisaille à main et à la roue anglaise, et essayages multiples jusqu’à ce que les différentes pièces soient au plus proche, puis soudure TIG. Ce ne sont peut être pas les bonne méthodes, mais comme j’apprends tout seul, je découvre ça petit à petit, avec mon matériel. Il faut être patient, et surtout comprendre ce qu'on fait quand on tape sur le métal ou qu'on le passe dans la roue anglaise: si on ne comprend pas le métal, on ne le travaille pas bien...

Parfois on passe du temps à faire des choses qui ne se voient pas: tunnel de réservoir, poinçons et matrice pour emboutir le tour du bouchon de réservoir, fixation du robinet d'essence...

A la fin, le résultat ressemble à ça. Je suis content du résultat car pour une première réalisation je ne me suis pas lancer dans des formes très facile, avec des nervures et des galbes multiples. Au bout du compte, les 2 m2 prévus ont été utilisé, et les 2 m2 que j'avais commandé en plus, au cas où, ne m'ont pas servis et iront sur un autre projet. Il reste à s'assurer de l’étanchéité du réservoir à l'air comprimé puis faire un traitement interne Restom préventif. Pour finir, l’étape du brossage puis du vernis et de la peinture termineront ces deux pièces maitresses du projet.

Eclairage

Pour le phare, je suis partie d'une base que j'ai acheté et dont je n'ai conservé que le réflecteur et la vitre. Rien que pour cet éclairage diurne, il n'y a pas moins que 10 pièces spéciales! même l'ampoule est spéciale et certifié non conforme!

Le cerclage de phare est en aluminium taillé dans la masse. L’intérieur du phare est noir car j'ai inséré une grille en nid d'abeille. Ça permet de changer complétement l'aspect du phare tout en laissant passer la lumière. Pour l’arrière du phare, j'ai dessiné le modèle à la CAO, puis imprimé la pièce sur mon imprimante 3D. ça permet de faire des forme très complexe avec une facilité enfantine.

Le feu arrière est lui aussi un concentré de créations non conformes! Il a nécessité la fabrication de 10 pièces, dont la plupart sont totalement invisible: diffuseur support de led et circuit imprimé spécial en fraisage CNC, support d'ampoule stop en impression 3D... pour les parties visibles, fraisage et tournage de plastique rouge et d'aluminium, et pour rappeler l'avant, une petite grille en nid d'abeille. Le centre du feu s'allume quand on freine, et le feu annulaire assure le feu de position.

Commodo

Je ne voulais pas de commodo du commerce. Je le voulais dans le même esprit que le reste de la bécane: racé et épuré. Donc je me le suis fabriqué. Après avoir fais tous les plans à la CAO, j'ai fait le boitier en alu et la plaquette avant en fibre de carbone. Comme je le voulais rétro éclairé, j'ai dessiné et usiné un petit circuit électronique comprenant 4 micro-interrupteurs, deux led rouge et une petite résistance. un petit diffuseur repartie la lumière autour des 4 petits boutons usinés spécialement.

Voilà un tableau de bord qui commence à me plaire! Le compteur reçoit un nouveau cuvelage en alu, un cerclage en inox, le tout monté sur des biellettes de réglage. Comme sur la Royal Enfield mais dans un style différent, l'axe de colonne de direction dissimule maintenant le bouton de démarreur.

Récepteur d'embrayage hydraulique

Comme je ne voulais pas que le câble d'embrayage passe devant le phare, je me suis dis qu'un flexible hydraulique serait plus facile à faire passer où je voulais. J'ai donc transformé la commande par câble en commande hydraulique en montant un levier d'embrayage hydraulique PR 19 Brembo, et en concevant et fabricant un récepteur hydraulique tirant sur un nouveau levier, lui aussi fabriqué pour l'occasion. Attention aux joints, ils doivent obligatoirement être en EPDM car il sont en contact avec du liquide DOT 4 qui détruit les autres matières style nitrile ou viton. On voit à gauche du récepteur le nouveau support de maitre cylindre arrière.

Raidisseur de fourche

Pour le raidisseur, je vais utiliser deux techniques très différentes: l'une très simple, moderne et révolutionnaire, l'impression 3D pour faire le modèle; l'autre, vieille comme le monde, délicate, artistique et technique: la fonderie!

Jadis, les modeleurs fabriquaient leurs modèles de fonderie à la main, en bois, avec beaucoup de dextérité et de précision. Aujourd'hui, en quelques clics de souris il est très simple d'obtenir des formes très complexes grâce a l'impression 3D. Le gain de temps et de précision est incroyable: pendant que mon imprimante fait le job, je peux avancer autre chose, et quand le modèle est fini on peut aller jouer au sable!

Une fois la fonderie réalisée, on continue à jouer avec le sable, mais cette fois ci c'est au maillet sur mon sac de sable, pour la fabrication du garde boue avant. Un petit coup de polissage et de peinture vermiculée donneront la touche de finition.

Bras oscillant

Pour pouvoir monter un pneu en 130, j'ai du monter un cerclage de roue plus large, en restant avec le profil en H Borrani, mais aussi faire un modification du bras oscillant. Quelques coups de meuleuse plus tard, le pneu passe, et l'arbre de transmission aussi, mais tout passe au millimètre!

Synchronisation des carburateurs

Pour commander les carburateur, deux solutions: tirage à doubles câbles, ou système pour dédoubler le câble d’accélérateur. Comme j'aime bien la dernier idée, je me fait une petite poulie montée sur roulement entre deux platines que j'usine dans une plaques de carbone. J'en profite pour ajouter le logo Dellorto que je trouve très sympa et tellement associé aux motos italiennes!

Boitier reniflard

La nouvelle implantation de l'amortisseur impose de refaire un boitier de reniflard. Il sera refait en aluminium, en essayant de respecter le montage d'origine avec le clapet, les piquages et le volume initial.

Modification du cadre

J'ai toujours trouvé les cadres Tonti superbe! Avec ces tubes inclinés, ils donnent une dynamique au design. J'ai voulu souligner cette architecture typique en élargissant les tubes arrières, et en leur donnant une forme effilée qui rappelle un peu une aile d'avion. J'ai donc fabriqué deux profilé en tôle d'acier, que j'ai roulé, affaibli au centre par une rainure fraisée à mi chair, puis plié tout simplement. Après quelques cordons de Tig et un ponçage soigneux, j'ai exactement ce que je voulais, sans utiliser un gramme de mastic!

Après peinture époxy, voilà le résultat. Sur cette vue on aperçois aussi les nouvelles commandes reculées montées sur roulements pour lesquelles j'ai repris la forme de mon logo Guzzi. Pour monter l’étrier de frein arrière, j'ai fabriqué un support spécial qui pivote sur l'axe de roue et qui sera relié au cadre par une tringle à rotules. La nouvelle béquille provient d'une Triumph et a nécessité la fabrication d'un nouvel ancrage sur le cadre.

Échappement

à suivre...

MCNC

Si vous souhaitez une Motocyclette Certifié Non Conforme, n’hésitez pas à me contacter pour me faire part de

votre projet.

Photos Jean Luc Bénassis.